高层住宅智能造楼机

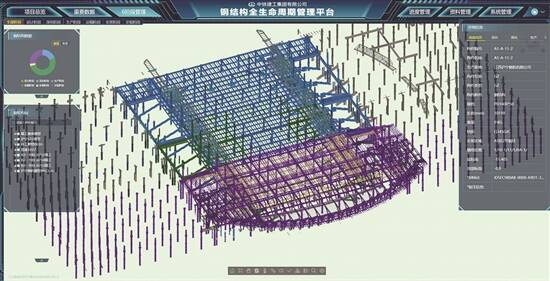

钢结构全生命周期管理平台

雄安站装配式站台展示图

文/陈小珊 文姣姣

像拼积木一样搭建房子,用机械臂替代人工完成高危作业,以数字大屏掌控工地全局……今年5月,首届广州国际智能建造与工业化建筑产业博览会上,中铁建工集团有限公司(以下简称中铁建工集团)集中展示了在建筑工业化与智能建造领域的创新成果,三天内吸引逾6000人次驻足观摩。这份建筑行业巨头的革新力量,为何如此备受瞩目?

循着中铁建工集团在智能建造道路上的坚实足迹,答案愈发清晰。从技术平台筑基到智能装备攻坚,从建造软件革新到技术应用深化,一套系统布局的智能建造发展图景正徐徐展开。如今,其自主研发的多项核心装备与系统已深度应用于广州白云站、杭州西站、雄安城际站等重大工程,成为推动建筑业智能化转型的重要力量。

平台筑基

数字中枢实现全维管控

在追求安全、高效、精细化的现代建筑工程中,中铁建工集团打造了智慧建造平台,融合物联网、大数据技术,集成群塔防碰撞、智能地磅、基坑监测等核心系统,实现工程进度、质量、安全的多维度一体化管理,为项目全生命周期筑起数字化屏障。

针对高空密集塔吊作业的安全挑战,平台集成“群塔防碰撞系统”,构建起“预防为主,实时监控为辅”的双重保障机制:通过高精度三维模型预先模拟塔吊运行轨迹,提前识别规避碰撞风险;施工中,塔机上的限位传感器、风速监测仪实时采集数据,一旦出现超限位、强风或超载等异常,系统立即触发分级声光报警并联动制动,将风险扼杀在萌芽状态。

大宗物资管理曾是工程效率洼地,而平台联动的“地磅信息管理系统”改变了这一局面,实现对物资全生命周期的数字化监控。具体而言,系统能自动为钢筋、混凝土等材料分配唯一编号,并实时记录材料的出入库时间、数量及责任人,同时支持自动上传地磅小票和签认单等关键附件。这不仅实现了材料从入场到使用的全流程透明管控,确保物资调配与施工进度保持一致,更为成本核算和质量追溯提供了坚实依据。

此外,深基坑工程风险隐蔽,平台构建的智能监测体系通过埋设大量传感器,24小时动态采集边坡位移、地下水位、支撑轴力等关键参数,实时评估基坑安全状态。若形变值接近预警阈值时,系统自动触发多级报警机制,并同步推送处置方案至管理人员终端。这种从“被动响应”到“主动防控”的转变,使基坑事故隐患发现效率提升3倍。

装备攻坚

钢铁军团推动效率跃升

2021年,国内首台建筑构件装配机器人“赤沙号”投入使用,写下了中铁建工集团向“智”而行的关键一笔。这台长80米、有效跨度69米、承载能力达120吨的钢铁巨臂,攻克了复杂环境下预制梁架设难题,为世界首座半埋装配式双层结构的赤沙车辆段项目提供了核心技术支撑。

乘数字化浪潮,中铁建工集团打造了一支“钢铁军团”——由智能机器人与尖端装备组成的施工矩阵,推动着工地施工从“搬砖头、绑钢筋、扛水泥”等人力作业模式,转向人工智能与物联网主导的新场景。

在长沙西站项目现场,喷涂机器人挥动机械臂,在墙面上均匀地喷涂涂料,通过自动化与传感器等先进技术,将喷涂效率提升至人工的4倍以上,涂料利用率提高25%,有效避免传统作业中流挂、厚度不均的问题;南京江宁射频集成电路产业化(二期)工地上,抹灰机器人以“旋转机构+单推杆刀头”技术,实现日作业370平方米,效率是传统工艺的7倍;在上海南站项目现场,钢结构维护机器人利用六轴机械臂与三维摄像头等设备,在15米高空自主完成除锈、防腐涂装等精细作业,既提效又消除高空作业风险。

面对超高层与大跨度建筑挑战,“钢铁军团”表现同样亮眼。例如,中铁建工集团在自贡东部新城J2-38项目顺利应用的高层住宅智能造楼机,每层可比传统爬架施工效率快一天,不仅大幅降低人工劳动强度,还减少塔吊、挂篮等配套施工损耗。

作为交通枢纽建设王牌军,中铁建工集团在铁路工程领域的突破更具颠覆性:铁路站房建造机、清水混凝土雨棚智能建造机、架空站台智能建造台车等装备,推动站房建设从“依赖人工”全面转向“机械化+智能化”。

软件革新

智能系统贯通数据链条

数字化浪潮中,中铁建工集团研发的智能软件平台,覆盖工程建造、楼宇运维、枢纽管理全链条,实现对施工现场人、机、料、法、环的精细化管理,推动工程质量与效率跃升。

钢结构工程的“数字血管”——“钢结构全生命周期管理平台”,基于BIM与云计算,贯穿设计、深化、加工、运输、安装到验收全环节,能确保钢构件信息精准传递,甚至每条焊缝的质量数据都可追溯,构建起基于BIM的钢结构智能建造新模式。

楼宇空间的“智慧管家”——“智慧楼宇办公空间运维平台”,融合物联网、大数据、AI及BIM技术,打造集业务管理、信息发布、移动办公于一体的智能空间,优化空间使用、提升设备运维效率、改善用户体验,为现代办公注入智能活力。

枢纽运营的“超级大脑”——以广州白云站为蓝本的“智慧枢纽指挥中心”,整合通信、信息和智能控制技术,实现全息态势感知、智能应急调度、大数据分析、设备智能运维及能源精细化管理,支撑枢纽智慧化、绿色化、高效运营。

而贯穿这一切的“智慧工地大数据中心”,作为基于BIM+GIS的智能中枢,是项目管理的“数据心脏”。它能汇聚分析人员定位、机械运行、物料流转、技术方案、环境监测等海量信息,将传统工地转化为可感知、可分析、可优化的数字空间,为决策提供强大支撑,显著提升管理效能。

技术深化

全产业链攻克施工瓶颈

从铁路房屋、地铁车辆段到民用建筑,中铁建工集团在装配式技术研发中,已构建起覆盖设计、生产、施工的全产业链体系。标准化设计、工厂化预制、模块化装配的模式,为建筑业高质量发展提供了可复制的实践样本。

位于雄安新区启动区核心位置的雄安城际站,是我国“八纵八横”高铁网京昆通道的重要交通节点。中铁建工集团依托成熟的智能建造技术体系,让这里的施工场景成为技术实力的生动注脚:预制混凝土构件精准吊装就位,螺栓连接快速完成,装配式站台高效成型,这正是其“DMBP”装配式技术的核心优势。

什么是“DMBP”装配式技术?该技术以BIM技术为基础,贯穿深化设计、采购、预制加工、运输、现场装配五大环节,核心是数据驱动模型、模型映射图纸、图纸指导施工,推动施工从传统现场作业向“数字化传递、预制化装配”的模式转变。

中铁建工集团高效推进项目的背后,还有着多项智能技术的协同发力。前期策划阶段,倾斜摄影技术生成高精度实景三维模型,为场地规划、物料堆放、运输路线优化提供空间依据;施工阶段,BIM模拟技术对钢结构吊装、大型混凝土浇筑等关键工序预演,优化流程并形成操作指南,减少返工、保障安全。

其中,面对地下空间施工中逆作桩柱垂直度这一世界级难题,中铁建工集团创新应用高精度逆作桩柱一体化施工技术:通过智能算法动态调整钻机参数,使成孔垂直度偏差控制在10毫米以内,精度较传统工艺提升3倍;配合大直径超长钻孔灌注桩工艺与定制化测斜仪全孔段检测,有效减少塌孔、缩颈等病害,为超深基坑筑牢根基。

这份革新力量为何备受瞩目?中铁建工集团以系统性创新重构建筑施工逻辑,不仅为重大工程提供了智能建造解决方案,更勾勒出建筑业向“智慧化”转型的清晰路径。这正是其持续吸引行业目光的核心密码。